Pengenalan kepada Perkakasan Skru Perkakasan skru ialah komponen asas dalam projek pembinaan, pembuatan dan DIY. Ia memainkan peranan penting dalam menyambung bahan dengan selamat, memberi...

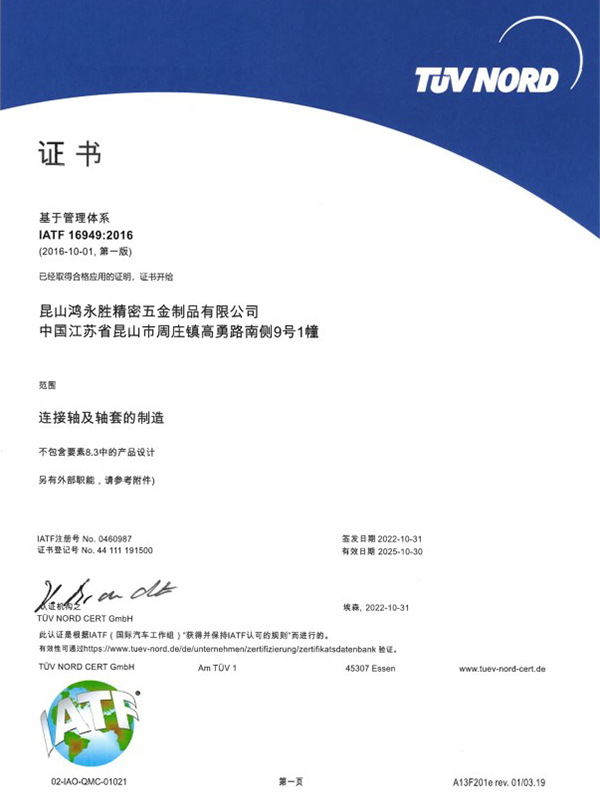

BACA LAGISyarikat telah memperoleh dua sijil pengurusan sistem kualiti ISO9001:2015 dan IATF16949:2016.

Pada masa ini, syarikat itu telah untuk Jepun, Sweden, Amerika Syarikat, Singapura, Malaysia, Hong Kong dan Delta Sungai Pearl dan ramai pelanggan lain untuk menyediakan perkhidmatan, kini pelanggan utama ialah: Japan Sharp (SHARP), Japan SMC, Panasonic Jepun (Panasonic), VOVOL kereta Sweden, dll., semua pelaburan aset tetap lebih daripada 30 juta dolar, mengalu-alukan rakan-rakan dari semua lapisan masyarakat ke kilang untuk melawat, belajar, berunding dan datang! Kami mengalu-alukan rakan-rakan dari semua lapisan masyarakat untuk melawat kilang kami, menyiasat, berunding dan datang kepada kami untuk pemprosesan sampel.

Kami tidak sabar-sabar untuk mewujudkan perkongsian perniagaan yang baik dengan anda dengan sikap saling mempercayai dan timbal balik!

-

-

Pengenalan kepada Bolt Palang Kepala Bulat Bolt silang kepala bulat ialah sejenis pengikat yang digunakan secara meluas dalam pembinaan, jentera dan aplikasi perindustrian. Ia mempunyai ke...

BACA LAGI -

Pengenalan kepada Kacang Kuprum, Keluli dan Loyang Kacang ialah pengikat penting yang digunakan dalam pelbagai aplikasi mekanikal, elektrikal dan pembinaan. Antara bahan yang paling biasa diguna...

BACA LAGI -

Pengenalan kepada Skru Keluli Karbon Skru keluli karbon digunakan secara meluas dalam pembinaan, jentera perindustrian, dan pemasangan tugas berat kerana kekuatannya yang luar biasa, serba...

BACA LAGI

Apakah rawatan susulan yang diperlukan untuk skru kimpalan selepas kimpalan?

Skru kimpalan mungkin memerlukan satu siri rawatan seterusnya selepas kimpalan untuk memastikan prestasi sambungan dikimpal memenuhi keperluan aplikasi tertentu. Berikut ialah beberapa langkah pasca pemprosesan biasa:

Rawatan haba (pelepasan tekanan): Proses kimpalan menghasilkan tegasan baki dalam kimpalan yang boleh menyebabkan ubah bentuk atau retak. Rawatan haba adalah kaedah biasa yang digunakan untuk menghapuskan atau mengurangkan tekanan ini. Biasanya, kimpalan perlahan-lahan dipanaskan pada suhu yang sesuai (di bawah suhu kritikal bahan), dipegang untuk satu tempoh masa, dan kemudian disejukkan dengan perlahan. Proses ini membantu menyusun semula struktur kekisi dan mengurangkan tekanan dalaman, dengan itu meningkatkan kestabilan dimensi kimpalan dan mencegah keretakan.

Ujian tidak merosakkan (NDT): Selepas skru kimpalan dikimpal, ujian tidak merosakkan adalah langkah utama untuk memastikan kualiti kimpalan. Teknologi ujian tidak merosakkan seperti ujian ultrasonik (UT), ujian radiografik (RT), ujian zarah magnetik (MT) atau ujian penembusan (PT) boleh mengesan kecacatan dalaman dan permukaan pada sambungan yang dikimpal, seperti retak, liang, kemasukan dan kekurangan. gabungan, dsb. Setiap kaedah pemeriksaan ini mempunyai kelebihan, dan pilihan bergantung pada bahan dan ketebalan kimpalan dan sensitiviti pemeriksaan yang diperlukan.

Pembersihan permukaan: Sanga kimpalan, oksida dan sanga yang dihasilkan oleh kimpalan perlu dikeluarkan sepenuhnya untuk mengelakkan kakisan dan meningkatkan kualiti penampilan kimpalan. Ini biasanya dicapai melalui kaedah mekanikal seperti pengamplasan, letupan pasir atau menggunakan pembersih kimia. Pembersihan permukaan juga membantu lekatan salutan seterusnya dan meningkatkan perlindungan kakisan.

Perlindungan Salutan: Untuk mengelakkan kakisan di kawasan yang dikimpal, skru kimpal dan kawasan yang dikimpalnya mungkin perlu disalut dengan salutan anti-karat. Salutan boleh menjadi cat, salutan serbuk, salutan semburan haba atau salutan penyaduran elektrik, dsb. Pilihan salutan bergantung pada keadaan kerja kimpalan dan tahap rintangan kakisan yang dijangkakan. Salutan bukan sahaja boleh mengasingkan media yang menghakis, tetapi juga meningkatkan rintangan haus dan estetika kimpalan.

Pemeriksaan dimensi: Kimpalan mungkin berubah bentuk semasa proses kimpalan, mengakibatkan perubahan dimensi. Oleh itu, adalah sangat penting untuk memeriksa saiz paku kimpalan selepas kimpalan untuk memastikan ia memenuhi keperluan reka bentuk. Pemeriksaan dimensi biasanya termasuk ukuran diameter stud kimpalan, panjang dan saiz benang, yang boleh dilakukan menggunakan alat seperti angkup, mikrorules atau mesin pengukur koordinat.

Ujian prestasi: Ujian prestasi mekanikal sambungan dikimpal adalah cara penting untuk menilai kapasiti galas beban dan ketahanannya. Ujian prestasi biasa termasuk ujian tegangan, ujian kekerasan dan ujian impak. Ujian tegangan boleh menilai kekuatan dan kemuluran sambungan yang dikimpal; ujian kekerasan boleh dengan cepat menilai tahap pengerasan kawasan yang dikimpal; dan ujian impak boleh digunakan untuk menilai keliatan sambungan dikimpal di bawah keadaan suhu rendah.

Langkah pemprosesan seterusnya adalah penting untuk memastikan kualiti dan prestasi sambungan dikimpal, membantu meningkatkan kebolehpercayaan dan keselamatan struktur dikimpal stud.

Apakah kesan kimpalan skru kimpalan pada logam asas?

Kesan daripada skru kimpalan kimpalan pada logam asas adalah pelbagai rupa, dan kesan ini boleh menghasilkan perubahan ketara dalam sifat logam asas. Berikut adalah beberapa titik impak penting, setiap satunya diterangkan secara terperinci:

Pembentukan zon terjejas haba (HAZ): Semasa proses kimpalan, logam asas akan mengalami kitaran haba di bawah tindakan haba, menyebabkan perubahan dalam struktur mikro dan sifat mekanikal kawasan berhampiran kimpalan (iaitu, zon terjejas haba. ). Dalam zon yang terjejas haba, bahan mungkin mengalami proses seperti penghabluran semula, pengerasan pelindapkejutan, atau penyepuhlindapan, yang boleh menyebabkan peningkatan atau penurunan kekerasan, menjejaskan keliatan dan kemuluran bahan. Kawalan parameter kimpalan dan pasca pemprosesan yang sesuai boleh mengurangkan kesan buruk zon terjejas haba.

Tekanan dan Herotan Sisa: Kimpalan ialah satu proses pemanasan dan penyejukan setempat, yang menghasilkan pengembangan dan pengecutan haba yang tidak sekata dalam logam asas, mengakibatkan tegasan dan herotan sisa. Tegasan sisa boleh membawa kepada permulaan dan penyebaran keretakan, manakala ubah bentuk boleh menjejaskan ketepatan dimensi dan rupa struktur. Masalah ini boleh dikurangkan dengan menggunakan urutan kimpalan yang betul, menggunakan kaedah kimpalan dengan input haba rendah, atau melakukan rawatan dan pembetulan haba selepas kimpalan.

Perubahan dalam sifat bahan: Kimpalan boleh mengubah sifat tempatan logam asas. Sebagai contoh, unsur pengaloian tertentu mungkin dibakar atau diagihkan semula semasa proses kimpalan, menyebabkan perubahan dalam komposisi kimia kimpalan dan zon terjejas haba. Ini boleh menjejaskan sifat seperti rintangan kakisan, kekuatan dan kekerasan bahan. Memilih bahan kimpalan yang sepadan dan prosedur kimpalan yang betul adalah penting untuk mengekalkan sifat logam asas.

Kerentanan retak: Semasa proses kimpalan, logam asas mungkin menjadi lebih mudah terdedah kepada keretakan akibat kitaran haba dan perubahan fizikal dan kimia dalam bahan, terutamanya untuk bahan yang mempunyai rintangan rekahan yang lemah. Retakan kimpalan termasuk retak panas dan retak sejuk. Mekanisme pembentukannya adalah berbeza dan ia perlu dicegah dengan mengawal parameter kimpalan dengan tepat, menggunakan bahan kimpalan yang sesuai, dan melakukan rawatan prapemanasan atau selepas haba.

Perubahan dalam tingkah laku kakisan: Kimpalan boleh mengubah tingkah laku kakisan tempatan logam asas, terutamanya dalam zon kimpalan dan terjejas haba. Sebagai contoh, kehilangan pembakaran unsur pengaloian tertentu boleh menyebabkan pengurangan rintangan kakisan kimpalan; di samping itu, kitaran haba yang tidak sekata boleh menyebabkan rintangan kakisan yang tidak sekata di zon yang terjejas haba. Memilih bahan kimpalan yang sesuai dan teknik pasca rawatan, seperti salutan atau rawatan haba, boleh meningkatkan rintangan kakisan sambungan yang dikimpal.

Kesan pada kebolehmesinan: Logam asas yang dikimpal, terutamanya zon terjejas haba, mungkin menjadi lebih sukar untuk dimesin. Ini mungkin disebabkan oleh peningkatan kekerasan atau perubahan dalam struktur mikro. Dalam sesetengah kes, penyepuhlindapan atau rawatan haba lain mungkin diperlukan untuk memulihkan kebolehprosesan bahan.

Dengan mempertimbangkan secara menyeluruh kesan ini dan mengambil teknologi kimpalan yang sesuai dan langkah-langkah pasca pemprosesan, kesan buruk kimpalan pada logam asas dapat diminimumkan dan prestasi struktur yang dikimpal dapat dipastikan untuk memenuhi keperluan aplikasi.