Pengenalan kepada Perkakasan Skru Perkakasan skru ialah komponen asas dalam projek pembinaan, pembuatan dan DIY. Ia memainkan peranan penting dalam menyambung bahan dengan selamat, memberi...

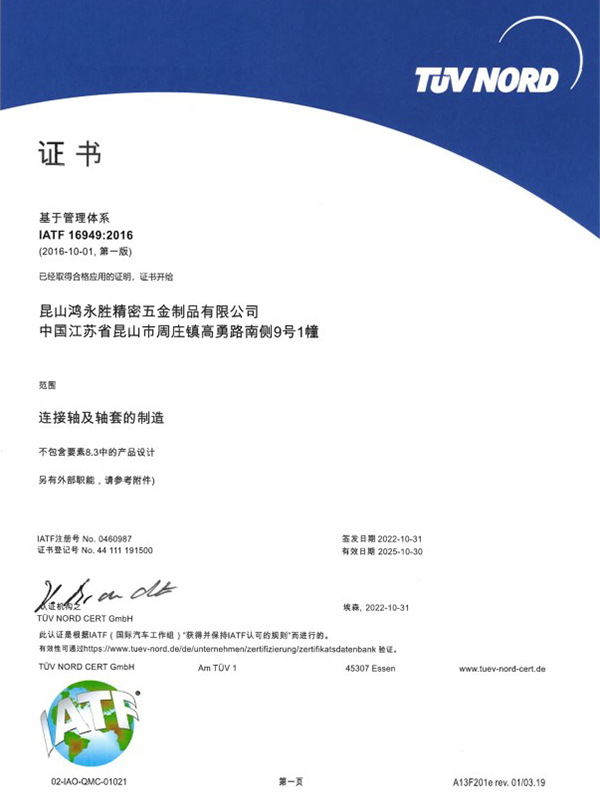

BACA LAGISyarikat telah memperoleh dua sijil pengurusan sistem kualiti ISO9001:2015 dan IATF16949:2016.

Pada masa ini, syarikat itu telah untuk Jepun, Sweden, Amerika Syarikat, Singapura, Malaysia, Hong Kong dan Delta Sungai Pearl dan ramai pelanggan lain untuk menyediakan perkhidmatan, kini pelanggan utama ialah: Japan Sharp (SHARP), Japan SMC, Panasonic Jepun (Panasonic), VOVOL kereta Sweden, dll., semua pelaburan aset tetap lebih daripada 30 juta dolar, mengalu-alukan rakan-rakan dari semua lapisan masyarakat ke kilang untuk melawat, belajar, berunding dan datang! Kami mengalu-alukan rakan-rakan dari semua lapisan masyarakat untuk melawat kilang kami, menyiasat, berunding dan datang kepada kami untuk pemprosesan sampel.

Kami tidak sabar-sabar untuk mewujudkan perkongsian perniagaan yang baik dengan anda dengan sikap saling mempercayai dan timbal balik!

-

-

Pengenalan kepada Bolt Palang Kepala Bulat Bolt silang kepala bulat ialah sejenis pengikat yang digunakan secara meluas dalam pembinaan, jentera dan aplikasi perindustrian. Ia mempunyai ke...

BACA LAGI -

Pengenalan kepada Kacang Kuprum, Keluli dan Loyang Kacang ialah pengikat penting yang digunakan dalam pelbagai aplikasi mekanikal, elektrikal dan pembinaan. Antara bahan yang paling biasa diguna...

BACA LAGI -

Pengenalan kepada Skru Keluli Karbon Skru keluli karbon digunakan secara meluas dalam pembinaan, jentera perindustrian, dan pemasangan tugas berat kerana kekuatannya yang luar biasa, serba...

BACA LAGI

Apakah aspek yang termasuk dalam ujian dan pensijilan kancing bukan standard?

Pengujian dan pensijilan stud bukan piawai adalah langkah penting dalam memastikan ia memenuhi keperluan aplikasi khusus dan piawaian keselamatan. Di bawah ialah penerangan terperinci tentang beberapa aspek ujian dan pensijilan yang penting, memetik hasil carian yang berkaitan:

Ujian prestasi mekanikal: Ujian prestasi mekanikal adalah kunci untuk menilai kapasiti galas beban dan ketahanan stud bukan standard. Ini termasuk ujian tegangan, ujian kekerasan, ujian beban bukti, dsb. Contohnya, ujian beban jaminan adalah untuk memeriksa beban muktamad yang boleh ditahan oleh produk berulir tanpa ubah bentuk plastik yang ketara. Ujian ini memastikan bahawa stud akan menahan tekanan mekanikal yang dijangkakan dalam aplikasi praktikal.

Analisis komposisi kimia: Untuk kancing bukan standard bahan, analisis komposisi kimia adalah perlu untuk mengesahkan sama ada ia memenuhi spesifikasi aloi yang telah ditetapkan dan keperluan prestasi. Ini penting untuk rintangan kakisan, kekuatan dan ciri prestasi utama yang lain.

Ujian ketepatan benang: Ketepatan benang adalah penting untuk kefungsian stud bukan standard. Pengujian biasanya termasuk ukuran diameter, pic dan bentuk benang untuk memastikan ia akan terlibat dengan betul dengan nat atau pengikat yang sepadan. Kelas toleransi benang harus mematuhi piawaian tertentu, seperti yang diterangkan dalam GB/T 3103.1-2002.

Ujian kesesuaian alam sekitar: Stud bukan standard mungkin perlu berfungsi di bawah keadaan persekitaran tertentu, seperti kelembapan tinggi, suhu tinggi atau persekitaran yang menghakis secara kimia. Oleh itu, ujian kesesuaian alam sekitar seperti ujian semburan garam, ujian kitaran suhu, dsb. dijalankan untuk menilai prestasi dan ketahanannya di bawah keadaan ini.

Ujian keletihan: Ujian keletihan digunakan untuk mensimulasikan prestasi stud di bawah keadaan pemunggahan dan pemunggahan berulang, yang penting untuk meramalkan hayat perkhidmatan stud dan mencegah kegagalan lesu.

Keadaan teknikal am untuk pengikat: Mengikut piawaian seperti GB/T 16938-2008, stud bukan standard perlu memenuhi syarat teknikal am untuk bolt, skru, stud dan nat, termasuk dimensi, toleransi, keperluan benang, dsb.

Pensijilan kualiti: Proses pembuatan stud bukan standard mungkin perlu mengikut pensijilan sistem pengurusan kualiti tertentu, seperti ISO 9001 atau standard kualiti khusus industri, seperti GJB9001C-2017 (Standard Ketenteraan Kebangsaan). Pensijilan ini memastikan bahawa proses pengeluaran dan kualiti akhir produk mematuhi piawaian antarabangsa atau industri.

Ujian keselamatan: Ujian keselamatan termasuk menilai kapasiti galas beban dan keselamatan stud bukan standard dalam keadaan yang melampau, seperti ujian beban baji, yang memeriksa prestasi bolt di bawah beban tertentu untuk memastikan kegagalan yang tidak dijangka tidak akan berlaku dalam aplikasi sebenar. . .

Pematuhan standard produk: Stud bukan standard harus mematuhi piawaian produk yang berkaitan, seperti GB/T 3098.1-2010, dll. Piawaian ini menetapkan keperluan prestasi mekanikal bagi pengikat.

Melalui ujian dan pensijilan di atas, pengeluar stud bukan standard boleh memastikan bahawa produk mereka bukan sahaja memenuhi keperluan aplikasi tertentu, tetapi juga mematuhi piawaian keselamatan dan kualiti industri, memberikan pengguna produk yang boleh dipercayai dan selamat.

Bagaimana untuk mengimbangi kos dan prestasi penyesuaian stud bukan standard?

Mengimbangi kos dan prestasi stud tersuai adalah pertimbangan penting dalam proses pembuatan. Berikut ialah beberapa perkara penting untuk mencari keseimbangan antara kecekapan kos dan memenuhi keperluan prestasi:

Analisis permintaan: Semasa peringkat reka bentuk, lakukan komunikasi yang mendalam dengan pelanggan untuk menjelaskan senario aplikasi khusus dan keperluan prestasi stud bukan standard. Ini membantu mengelakkan terlalu banyak kejuruteraan, dengan itu mengurangkan kos yang tidak perlu.

Pemilihan bahan: Mengikut persekitaran penggunaan dan keperluan mekanikal stud, pilih bahan yang kos efektif. Sebagai contoh, untuk aplikasi umum, anda boleh memilih bahan keluli karbon standard, manakala untuk aplikasi dengan keperluan rintangan kakisan yang lebih tinggi, anda mungkin mahu memilih keluli tahan karat.

Pengoptimuman Reka Bentuk: Melalui reka bentuk bantuan komputer (CAD) dan analisis simulasi, geometri dan saiz stud dioptimumkan untuk meningkatkan kapasiti galas beban sambil mengurangkan penggunaan bahan.

Proses pengeluaran: Pilih proses pengeluaran yang sesuai, seperti tajuk sejuk, pemesinan atau metalurgi serbuk, dsb. Proses ini boleh mengawal kos sambil memenuhi keperluan prestasi.

Pengeluaran besar-besaran: Pengeluaran besar-besaran boleh mengurangkan kos seunit produk. Dengan mengoptimumkan proses pengeluaran dan meningkatkan tahap automasi, kos buruh dapat dikurangkan dan kecekapan pengeluaran dipertingkatkan.

Pengurusan rantaian bekalan: Dengan mewujudkan hubungan kerjasama jangka panjang dengan pembekal yang boleh dipercayai, kos bahan mentah dapat dikurangkan dan kualiti dan kestabilan bekalan bahan mentah dapat dipastikan.

Kawalan Kualiti: Melabur dalam proses kawalan kualiti yang tepat boleh mengurangkan kerja semula dan sekerap, seterusnya mengurangkan kos pengeluaran.

Ujian prestasi: Jalankan ujian prestasi yang diperlukan semasa proses reka bentuk dan pengeluaran untuk memastikan stud bukan standard menggunakan bahan paling sedikit dan proses paling mudah tanpa mengorbankan prestasi.

Penambahbaikan berterusan: Melalui penambahbaikan berterusan dan penggunaan teknologi baharu, kecekapan pengeluaran boleh dipertingkatkan dan kos dikurangkan, sambil mengekalkan atau meningkatkan prestasi produk.

Maklum balas pelanggan: Beri perhatian kepada maklum balas pelanggan dan laraskan reka bentuk produk dan proses pengeluaran mengikut keperluan pasaran dan pelanggan untuk mencapai keseimbangan kos dan prestasi terbaik.

Kos kitaran hayat: Pertimbangkan kos kitaran hayat penuh bagi kancing bukan standard , termasuk pemasangan, penyelenggaraan dan penggantian, dsb., untuk memastikan keberkesanan kos maksimum sepanjang kitaran hayat produk.

Melalui langkah-langkah di atas, pengilang boleh mengawal kos dengan berkesan dan menyediakan pelanggan dengan produk kos efektif tanpa mengorbankan prestasi stud bukan standard.